صفحه DHI تکنولوژی تصفیه سطح پردازش سطح کربن پوشش مستقیم

1. تاریخچه پوشش مستقیم سری کربن

فرآیند آبکاری مستقیم سری کربن به مدت 35 سال در صنعت صفحه مدار به طور گسترده ای مورد استفاده قرار گرفته است. فرایندهایی که به طور گسترده در صنعت استفاده می شود شامل سیاهچاله ها ، گرفتگی ها و سایه ها است. فناوری آبکاری مستقیم سوراخ سیاه در سال 1984 ثبت اختراع شد و از نظر تجاری به عنوان فرآیند پانل سوراخ سوراخ FR-4 موفقیت آمیز بود.

از آنجا که سیاهچاله یک فرآیند پوشش دهی است ، نه یک فرآیند اکسایش اکسیداسیون مانند غرق مس شیمیایی ، این فناوری به فعالیت سطحی مواد مختلف دی الکتریک حساس نیست و می تواند از پس مواد سختی برآید. بنابراین ، این فرآیند به طور گسترده ای در فیلم های پلی آمید در مدارهای انعطاف پذیر ، مواد با کارایی بالا یا مواد ویژه مانند پلی تترا فلورواتیلن (PTFE) مورد استفاده قرار گرفته است. فناوری آبکاری مستقیم کربن و گرافیت برای کاربردهای هوافضا و هواپیمایی نظامی تأیید شده است و مطابق با الزامات بخش 3.2.6.1 مشخصات IPC-6012D است.

2. توسعه صفحه مدار

با توجه به نیاز به طراحی صفحه مدار چاپی ، فرآیندهای آبکاری مستقیم در چند سال گذشته به توسعه خود ادامه داده اند. با توجه به درایو کوچک سازی ، از اجزای سربی گرفته تا اجزای نصب سطح ، طراحی PCB برای سازگاری با اجزای ریز با پین های بیشتر تکامل یافته است ، که منجر به افزایش لایه های PCB ، تخته های مدار ضخیم تر و سوراخ های سوراخ می شود. قطر کوچکتر است. به منظور پاسخگویی به چالش های نسبت ابعادی بالا ، مشخصات فنی خط تولید باید شامل بهبود انتقال محلول و تبادل ریزپره ها باشد ، مانند استفاده از امواج فراصوت برای خیس شدن سریع منافذ و از بین بردن حباب های هوا ، و توانایی بهبود چاقو و خشک کن هوا برای خشک کردن موثر مدارهای ضخیم. سوراخ های کوچک روی تخته.

از آن زمان ، طراحان PCB وارد مرحله بعدی شده اند: گرسنگی سوراخ کور ، تعداد پین ها و تراکم شبکه توپی بیش از سطح تخته موجود برای حفاری و سیم کشی است. با شبکه های 1.27 میلی متر تا 1.00 میلی متری بسته های آرایه ای شبکه ای توپی (BGA) و شبکه 0.80 میلی متر تا 0.64 میلی متری بسته های مقیاس تراشه (CSP) ، سوراخ های میکرو کور به سلاحی برای طراحان تبدیل شده اند تا از چالش های فناوری HDI برآیند.

در سال 1997 ، تلفن های ویژه شروع به استفاده از طرح 1 + N + 1 برای تولید انبوه کردند. این یک طرح با سوراخ های میکرو کور در پوشش روی هسته لایه است. با رشد فروش تلفن های همراه ، پنجره های قبل از اچ و لیزرهای CO2 ، لیزر UV ، UV-YAG و لیزر ترکیبی UV-CO2 باعث ایجاد سوراخ های میکرو کور می شود. Vias های میکرو کور به طراحان اجازه می دهد تا از زیر vias blind عبور کنند ، بنابراین می توانند شبکه های پین بیشتری را بدون افزایش تعداد لایه ها توزیع کنند. HDI در حال حاضر به طور گسترده در سه سیستم عامل مورد استفاده قرار می گیرد: محصولات کوچک ، بسته بندی های پیشرفته و محصولات الکترونیکی با کارایی بالا. کوچک سازی در طراحی تلفن همراه در حال حاضر پر کاربردترین برنامه است.

3. آبکاری مستقیم

سیستم های آبکاری مستقیم مانند سیاهچاله ها باید از موانع فنی عبور کنند تا چالش های فلز سازی سوراخ های کور و میکروویاهای HDI را برآورده کنند. وقتی اندازه سوراخ کور کاهش می یابد ، دشواری حذف ذرات کربن در پایین سوراخ کور افزایش می یابد ، اما تمیز بودن کف سوراخ کور یک عامل کلیدی است که بر قابلیت اطمینان تأثیر می گذارد. بنابراین ، توسعه پاک کننده های جدید و عوامل میکرو اچ برای بهبود نابینایی است چگونه ته سوراخ را تمیز کنیم.

علاوه بر این ، بر اساس تئوری و تجربیات عملی ، طراحی نازل در بخش میکرو فرسایش اصلاح شد تا ترکیبی از پیکربندی پاشش-خیساندن-پاشش باشد. ثابت شده است که تمرین یک طراحی موثر است. فاصله بین نازل و سطح برد مدار کاهش می یابد ، فاصله بین نازل کاهش می یابد و نیروی ضربه اسپری بر روی صفحه مدار افزایش می یابد. با درک جزئیات ، طراحی جدید نازل می تواند نسبت ابعاد بالا را از طریق سوراخ ها و سوراخ های کور به طور موثر کنترل کند.

با توسعه نسل بعدی تلفن های هوشمند ، تولیدکنندگان شروع به استفاده از هر لایه طراحی سوراخ کور انباشته برای از بین بردن سوراخ ها کردند ، این روند باعث می شود که با کاهش عرض و فاصله خط از 60 میلی متر به 40 میلی متر ، تولید مدار تخته ها ضخامت ورق اصلی مس که در این فرآیند استفاده می شود ، به طور پیوسته از 18 to به 12 to به 9 می کاهش می یابد. و هر لایه سوار شده از هر صفحه مدار لایه باید یک بار متالیزه و آبکاری شود ، که به میزان قابل توجهی ظرفیت مورد نیاز فرآیند مرطوب را افزایش می دهد.

تلفن های هوشمند همچنین اصلی ترین کاربران مدارهای انعطاف پذیر و سفت و سخت هستند. در مقایسه با فرآیند سنتی آبکاری مس شیمیایی ، استفاده از آبکاری مستقیم در تولید هر لایه ، صفحه مدار انعطاف پذیر (FPC) و صفحه مدار سفت و محکم قابل توجهی افزایش یافته است ، زیرا این فرآیند با روند سنتی شیمیایی مس مقایسه می شود هزینه پایین ، مصرف آب کمتر ، تولید فاضلاب کمتر

4. الزامات عرض خط / فاصله خط PCB به طور فزاینده ای باریک نیاز به کنترل دقیق عمق اچ دارد

اکنون ، جدیدترین نسل تلفن های هوشمند و بسته بندی پیشرفته به تدریج از روش نیمه افزودنی جایگزین (mSAP) استفاده می کنند. mSAP برای دستیابی به 30/30 میکرون عرض خط و طراحی گام ، از فویل فوق العاده نازک 3 میلی متر استفاده می کند. در فرآیند تولید با استفاده از فویل مس بسیار نازک ، لازم است که دقیقاً میزان خوردگی نیش شیارهای میکرو اچ را در هر فرآیند کنترل کنید. به خصوص برای غوطه وری مس شیمیایی سنتی و فرآیندهای مستقیم آبکاری ، مقدار خوردگی گاز ورق مس سطح باید بسیار دقیق کنترل شود

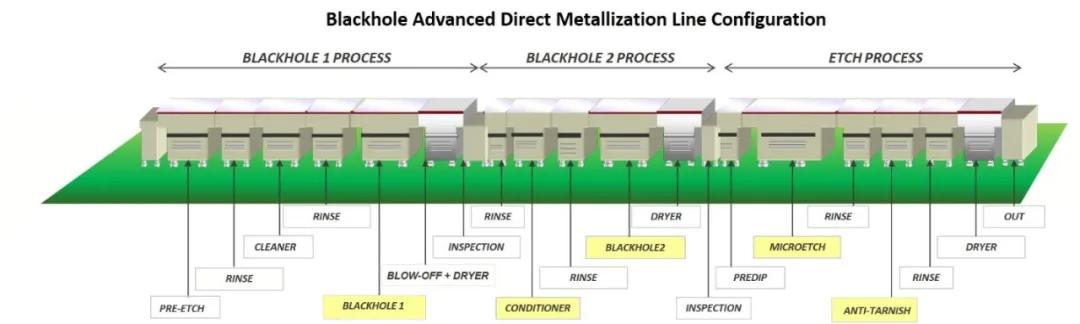

5. پیشرفت در پیکربندی تجهیزات

به منظور بهینه سازی فرآیند آبکاری مستقیم برای مطابقت با فرآیند mSAP ، چندین طرح مختلف تجهیزات به تدریج قبل از تولید کامل ، روی خط آزمایش آزمایش شدند. نتایج آزمون نشان می دهد که ، از طریق طراحی تجهیزات مناسب ، می توان یک پوشش کربن رسانای یکنواخت را در محدوده عملیاتی گسترده ای تهیه کرد.

به عنوان مثال ، در فرآیند آبکاری مستقیم سری کربن ، از یک پیکربندی غلتکی ثبت شده برای یکنواخت سازی پوشش کربن استفاده می شود. و میزان رسوب کربن را در سطح صفحه تولید کاهش دهید ، میزان تعلیق کربن را کاهش دهید و در عین حال از لایه کربن بیش از حد ضخیم در گوشه سوراخهای کور یا سوراخ جلوگیری کنید.

مشخصات تجهیزات مخزن پس از میکرو اچینگ نیز دوباره طراحی شده است. این که آیا ته سوراخ سوراخ 100٪ کاملا تمیز است ، مهمترین مسئله کیفیت تولید کننده است. اگر در انتهای سوراخ کور باقی مانده کربن وجود داشته باشد ، می تواند در طول آزمایش الکتریکی تست را پشت سر بگذارد ، اما از آنجا که سطح مقطع هدایت کاهش می یابد ، نیروی پیوند نیز کاهش می یابد ، در نتیجه شکستگی ناشی از عدم وجود تنش گرمایی در هنگام مونتاژ مشکل خرابی. از آنجا که قطر سوراخ کور از 100 میکرون سنتی به 150 میکرون به 80 میکرون به 60 میکرون کاهش می یابد ، ارتقا the مشخصات تجهیزات شیار میکرو اچ برای اطمینان محصول بسیار مهم است.

از طریق آزمایش و تحقیق برای اصلاح مشخصات تجهیزات مخزن میکرو اچ برای بهبود توانایی فرایند حذف کامل باقی مانده کربن در پایین سوراخ کور ، آن را به خطوط تولید انبوه اعمال کرده است. اولین پیشرفت عمده شامل استفاده از شیارهای اچ دوتایی برای کنترل دقیق تر میزان گزش است. در مرحله اول ، بیشتر کربن موجود در سطح مس حذف شده و در مرحله دوم ، از محلول میکرو اچینگ تازه و تمیز برای جلوگیری از بازگشت ذرات کربن به صفحه تولید انبوه استفاده می شود. در مرحله دوم ، فناوری کاهش سیم مسی نیز به منظور بهبود یکنواختی میکرو اچ در سطح صفحه مدار به کار گرفته شد.

کاهش تنوع مقدار گزش در سطح صفحه مدار به کنترل دقیق مقدار کل اچ در پایین سوراخ کور کمک می کند. تنوع مقدار گزش توسط پارامترهای غلظت شیمیایی ، طراحی نازل و فشار اسپری به شدت کنترل می شود

6. بهبود شیمیایی

از نظر بهبود شیمیایی ، عوامل پاک کننده منافذ و معجونهای میکرو اچینگ سنتی مورد آزمایش و اصلاح قرار گرفتند ، در حالی که توانایی کنترل خوردگی نیش را در نظر گرفتید. مواد افزودنی آلی موجود در ماده تمیز کننده به طور انتخابی فقط روی سطح مس رسوب می کنند و روی ماده رزین رسوب نمی کنند. بنابراین ، ذرات کربن فقط روی این پوشش آلی خاص رسوب می کنند. هنگامی که صفحه مدار وارد شیار میکرو اچ می شود ، پوشش آلی حلالیت بالایی در مایع اسیدی دارد. بنابراین ، پوشش آلی توسط اسید موجود در شیار میکرو اچینگ برداشته می شود ، و در همان زمان ، سطح مس زیر ذرات کربن به صورت جانبی است ، که می تواند ذرات کربن را در همان طرف تسریع کند.

یک پروژه بهبود دیگر این است که استفاده از میکرو اچ دو جزئی می تواند توانایی حذف ذرات کربن و کاهش زبری سطح ورق مس را بهبود بخشد. اجازه دهید زبری سطح مس برای چسبندگی فیلم خشک مناسب باشد. نتایج آزمایش نشان می دهد که کف نسبتاً صاف سوراخ کور به بهبود قابلیت اطمینان آبکاری در کف سوراخ کور کمک می کند. پس از فرآیند آبکاری مستقیم سری کربن ، فویل مس در پایین سوراخ کور کاملاً تمیز شده است ، که می تواند به مس آبکاری شده ادامه دهد و روی شبکه مش روی ورق مس رشد کند تا بهترین چسبندگی آبکاری حاصل شود.

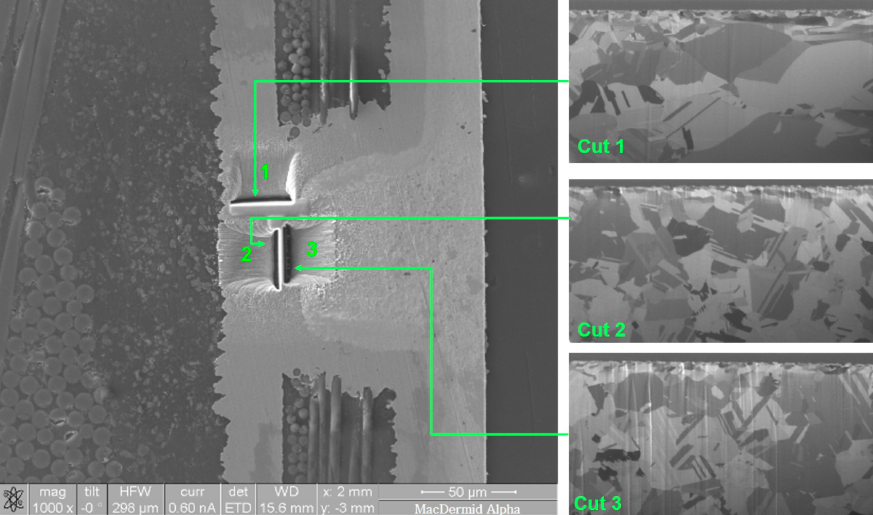

ترکیبی از مخازن فرآیند کلیدی و بهبودهای خاص در مواد شیمیایی ، یک فرایند پیشرفته HDI / mSAP را برای تولید با استفاده از فویل مس بسیار نازک تشکیل می دهد. از طریق یک رابط واحد اتصال مستقیم مس و مس ، یک شبکه فلزی مداوم تشکیل می شود که قابلیت اطمینان سوراخ های کور را بهبود می بخشد. تصفیه شیار میکرو اچ باعث می شود تا خرده ریز ایده آل ورق مس در پایین سوراخ کور به عنوان یک بستر مس آبکاری شده سوراخ کننده استفاده شود. این امر باعث رشد مداوم شبکه مس آبکاری شده در پایین سوراخ کور در امتداد شبکه ورق مس می شود. دانه های مس پس از انجام عملیات حرارتی با درجه حرارت بالا در یک شبکه قرار می گیرند و یک شبکه فلزی مداوم را تشکیل می دهند.

مشاهده و تجزیه و تحلیل نمونه های برش FIB برای تشکیل برش های نازک نشان می دهد که خطوط رابط از نظر اندازه و ساختار دانه یکنواخت هستند (شکل 5). پس از شوک حرارتی یا دوچرخه سواری حرارتی ، مرز بین ورق مس در پایین سوراخ کور و مس آبکاری شده دشوار است. مشخص شد که هیچ نانو خالی وجود ندارد که سایر فرآیندها مستعد آن باشند ، مگر اینکه توسط عواملی از جمله ایجاد شود به عنوان اکسیداسیون یا آلودگی.

تصویربرداری پرتو یونی متمرکز (FIB) از رابط بین لایه مس آبکاری شده و پد هدف ، منجر به تکنولوژی مستقیم آبکاری ، پیوند قوی مس و مس را قادر می سازد تا تحت تنش گرمایی عملکرد خوبی داشته باشد.

خطوط تولید آبکاری مستقیم ، مانند "سیاهچاله ها" ، در حال حاضر در فرآیند تولید انبوه نیمه افزودنی جایگزین (mSAP) از ورق مس فوق العاده نازک 3 میکرونی استفاده می شود. این سیستم ها از تجهیزات مرتبطی استفاده می کنند که دقیقاً میزان میکرو اچ را در تولید انبوه کنترل می کند. برد مدار 12 لایه تولید شده با این تجهیزات آزمون 300 سیکل IST را پشت سر گذاشته است. در محصولات فوق با استفاده از فرآیند mSAP از سیاهچاله ها در L2 / 10 و L3 / 11 استفاده می شود. اندازه سوراخهای کور 80 ~ 100 μ 45 میلی متر است و هر صفحه مدار شامل 2 میلیون سوراخ کور است.

برای بررسی باقی مانده های کربن در فرآیند ، از AOI استفاده کنید. نتایج بازرسی نشان داد که در خروجی 5000 PSM / ماه ، هیچ نقصی مشاهده نشد. آبکاری این صفحات مدار در یک خط تولید آبکاری مداوم عمودی (VCP) انجام می شود. لایه داخلی آبکاری تمام صفحه فرآیند Tent-Etch را انجام می دهد و لایه mSAP باید آبکاری الگوی باشد. تصویر پراش الکترون برگشت (EBSD) در شکل 6 یکنواختی اندازه دانه رابط بین صفحه هدف و لایه مس آبکاری شده را نشان می دهد.